Vielen Dank für Ihre

Aufmerksamkeit Auf Yesheng !

Die Auswirkungen des Schmiedens auf die Metalls truktur, die Eigenschaften und die Mängel von Schmiedewerken

Die Auswirkungen des Schmiedens auf Metalls truktur und Eigenschaften

Bei der Schmiede produktion muss nicht nur sicher gestellt werden, dass das Schmieden die erforderliche Form und Abmessungen erfüllt, sondern auch die Leistungs anforderungen erfüllt, die von den Teilen während des Gebrauchs gefordert werden. Diese Anforderungen umfassen haupt sächlich Festigkeit indikatoren, Plastizität indikatoren, Schlag zähigkeit, Ermüdung festigkeit, anfängliche Bruch zähigkeit und Spannungs korrosions beständigkeit. Für Teile, die bei hohen Temperaturen arbeiten, sind auch Eigenschaften wie momentane Hoch temperatur zug festigkeit, Langzeit leistung, Kriech festigkeit und thermische Ermüdung leistung von entscheidender Bedeutung.

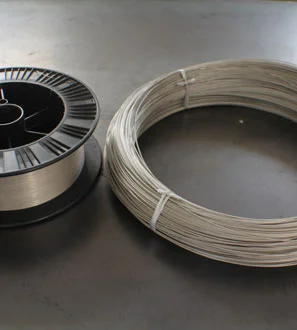

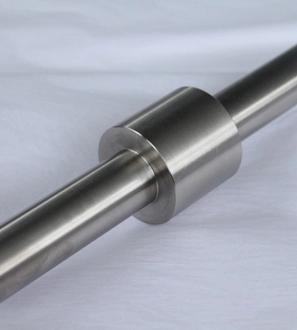

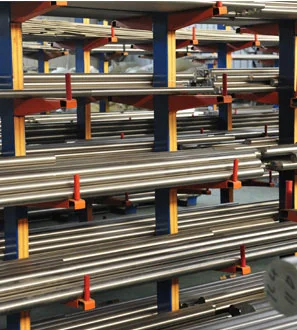

Die zum Schmieden verwendeten Rohstoffe umfassen Barren, Walz materialien, extrudierte Materialien und Schmiede rohlinge. Gerollte Materialien, extrudierte Materialien und Schmiede rohlinge sind Halbfertig produkte, die aus Barren durch Walzen, Extrudieren und Schmieden gebildet werden. Bei der Schmiede produktion kann die Annahme vernünftiger Prozesse und Parameter die Struktur und Eigenschaften der Rohstoffe auf folgende Weise verbessern:

(1) Abbrechen von Säulen kristallen, Verbesserung der makros kop ischen Segregation, Umwandlung der gegossenen Struktur in eine geschmiedete Struktur und Schweißen von inneren Poren unter geeigneten Temperatur-und Spannungs bedingungen, wodurch die Material dichte erhöht wird.

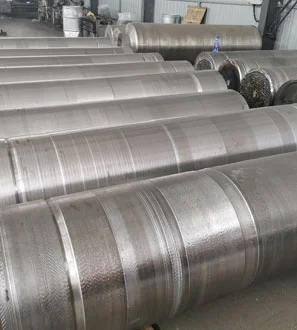

(2) Bilden Sie eine faserige Struktur im Ingot durch Schmieden und verfeinern Sie die Faser richtungs verteilung durch Walzen, Extrudieren und Matrizen schmieden weiter.

(3) Kontrolle der Größe und Gleichmäßigkeit der Körner.

(4) Verbesserung der Verteilung der zweiten Phase (z. B. Legierung carbide in Ledebrit stahl).

(5) Verbesserung der Struktur durch Arbeits härtung oder andere Formen der Stärkung.

Diese Verbesserungen der Struktur führen zu einer verbesserten Plastizität, Schlag zähigkeit, Ermüdung festigkeit und Langzeit leistung der Schmiedes tüden. Die abschließende Wärme behandlung der Teile erreicht dann die gewünschte Kombination aus Härte, Festigkeit und Plastizität und erfüllt die umfassenden Leistungs anforderungen.

Wenn jedoch die Qualität der Rohstoffe schlecht ist oder der Schmiede prozess unangemessen ist, können Schmiede fehler auftreten, einschl ießlich Oberflächen defekten, internen Defekten oder Nichteinhaltung der Leistungs standards.

Die Auswirkungen von Rohstoffen auf die Schmiede qualität

Hochwertige Rohstoffe sind eine Voraussetzung, um die Qualität der Schmiedes teine sicher zustellen. Wenn Rohstoffe Mängel aufweisen, beeinflussen sie den Schmiede prozess und die endgültige Qualität der Schmiedes tellen.

Wenn beispiels weise die chemischen Elemente in den Rohstoffen bestimmte Grenzwerte überschreiten oder eine übermäßige Menge an Verunreinigung elementen vorhanden ist, kann dies die Bildung und Qualität der Schmiedes teine erheblich beeinträchtigen. Elemente wie Schwefel (S), Bor (B), Kupfer (Cu) und Zinn (Sn) neigen dazu, niedrig schmelzende Phasen zu bilden, was zu heißer Sprödigkeit in den Schmiedes tücke führen kann. Um feinkörnigen Stahl zu erreichen, muss der Rest aluminium gehalt im Stahl in einem bestimmten Bereich wie 0,02%-0,04% (Masse) kontrolliert werden. Wenn der Aluminium gehalt zu niedrig ist, kann das Korn wachstum nicht kontrolliert werden, was häufig zu einer unbefriedigenden intrinsischen Korngröße in den Schmiedete ichen führt. Wenn der Aluminium gehalt zu hoch ist, kann es bei der Druck verarbeitung unter Bedingungen, die eine faserige Struktur bilden, zu holz ähnlichen oder reiß artigen Brüchen kommen. In ähnlicher Weise wird in austeniti schem rostfreiem Stahl, je mehr Stickstoff (N), Silizium (Si), Aluminium (Al) und Molybdän (Mo) vorhanden sind, desto mehr Ferrit phase gebildet. Das Material neigt dazu, beim Schmieden gebänderte Risse zu bilden und dem Teil magnetische Eigenschaften zu verleihen.

Wenn Rohstoffe Rests ch rumpf ungen, subkutane Blasen, starke Karbid absonderung oder grobe nicht metallische Einschlüsse (Schlacke) enthalten, kann das Schmieden zu Rissen führen. Defekte wie dendritische Kristalle, starke Porosität, nicht metallische Einschlüsse, weiße Flecken, Oxid filme, Segregation bänder, und eingemischte Fremd metalle in den Rohstoffen können zu einer verminderten Leistung bei Schmiedungen führen. Oberflächen fehler wie Risse, Falten, Narben und grobkörnige Ringe an den Rohstoffen können zu Oberflächen rissen in den Schmiedes tellen führen.

Der Einfluss des Schmiede prozesses auf die Schmiede qualität

Der ForgDer Prozess umfasst typischer weise die folgenden Schritte: Schneiden, Erhitzen, Formen, Abkühlen nach dem Schmieden, Beizen und Nach schmieden der Wärme behandlung. Wenn der Prozess unsachgemäß ist, kann eine Reihe von Schmiede fehlern auftreten.

Der Erhitzung prozess umfasst die Ofen lade temperatur, die Heizt emperatur, die Heiz geschwindigkeit, die Haltezeit und die Zusammensetzung der Ofen atmosphäre. Eine unsachgemäße Erwärmung, wie z. B. übermäßige Temperatur oder längere Erwärmung szeit, kann zu Defekten wie Ent kohlung, Überhitzung oder Überbrennen führen.

Bei Materialien mit großen Querschnitts abmessungen, schlechter Wärme leitfähig keit und geringer Plastizität kann es zu einer ungleich mäßigen Temperatur verteilung kommen, wenn die Heiz geschwindigkeit zu schnell oder die Haltezeit zu kurz ist. was zu thermischer Spannung führt und dazu führt, dass der Schmiede bestand reißt.

Der Schmiede umform prozess umfasst Verformung methoden, Verformung sgrad, Verformung temperatur, Verformung geschwindigkeit, Spannungs zustand, Zustand des Werkzeugs und Schmier bedingungen. Wenn der Umform prozess ungeeignet ist, kann dies zu Defekten wie groben Körnern, ungleich mäßiger Korngröße, verschiedenen Rissen, Falten, Quer fluss, Wirbelstrom und Rest guß struktur führen.

Während der Abkühlung nach dem Schmieden können unsachgemäße Prozesse Defekte wie Kühl risse, weiße Flecken und vernetzte Karbide verursachen.

Die Auswirkungen der Schmiedes truktur auf die Struktur und die Eigenschaften nach der endgültigen Wärme behandlung

Für Materialien ohne polymorphe Transformationen während des Erhitzens und Abkühlens, wie austenit ische und ferrit ische hitze beständige Edelstahl, Hoch temperatur legierungen, Aluminium legierungen, Magnesium legierungen und einige Kupfer legierungen und Titan legierungen, die beim Schmieden gebildeten strukturellen Defekte können durch Wärme behandlung nicht verbessert werden.

Für Materialien, die während des Erhitzens und Abkühlens polymorphe Transformationen unterzogen werden, wie Baustahl und martensiti scher Edelstahl, bestimmte strukturelle Mängel, die durch unsachgemäße Schmiede prozesse oder Rest fehler in den Rohstoffen verursacht werden, können die Qualität der Schmiedes tücken nach der Wärme behandlung erheblich beeinträchtigen. Hier einige Beispiele:

(1) Einige strukturelle Defekte in Schmiedes tücken können während der Nach schmieden wärme behandlung verbessert werden, und nach der abschließenden Wärme behandlung können noch zufriedenstellende Struktur und Eigenschaften erhalten werden. Zum Beispiel grobe Körner und Widmanstätten-Strukturen in allgemein überhitzten Baustahl schmieden und leichte vernetzte Karbide, die durch unsachgemäße Kühlung von hyper eutektoidem Stahl und Lagers tahl verursacht werden.

(2) Einige strukturelle Defekte in Schmiedes tücken sind bei normaler Wärme behandlung schwer zu beseitigen und erfordern eine Hochtemperatur-Normalisierung, wiederholte Normalisierung, Niedertemperatur-Zersetzung, Hochtemperatur-Diffusions glühen. und andere Maßnahmen zur Verbesserung.

(3) Einige strukturelle Defekte in Schmiedes tellen können nicht durch allgemeine Wärme behandlungs prozesse beseitigt werden, was zu einer Verschlechterung der Leistung oder sogar nicht konformen endgültigen wärme behandelten Schmiedes tellen führt. Zum Beispiel schwere stein artige Brüche und Facetten brüche, Über brennen, Ferrit bänder in Edelstahl sowie Hartmetall netzwerke und Bänder in hoch legiertem Ledeburit-Werkzeugs tahl.

(4) Einige strukturelle Defekte in Schmiedes tücken können sich während der endgültigen Wärme behandlung weiter entwickeln und sogar zu Rissen führen. Beispiels weise führen grobe Körner in Schmiedes taus legierten Baustahl, wenn sie während der Nach schmieden wärme behandlung nicht verbessert werden, häufig zu groben Martensit-und nicht konformen Eigenschaften nach dem Auf kotzen, Nitrieren und Abschrecken. Grob gebänderte Karbide in Hoch geschwindigkeit stahl verursachen häufig Risse beim Abschrecken.

Unterschied liche Umform methoden können aufgrund ihrer unterschied lichen Spannungs bedingungen und Spannungs belastungs eigenschaften zu unterschied lichen Primär fehlern führen. Zum Beispiel ist der Haupt defekt bei der Störung von Knüppeln die Bildung von Längs-oder 45 °-Winkel rissen auf der Seitenfläche, wobei eine Ingot-Störung häufig verbleibende Guss strukturen am oberen und unteren Ende hinterlässt. Während der Dehnung von Knüppeln mit rechteckigem Querschnitt sind die Haupt fehler Quer-und Eck risse an der Oberfläche sowie diagonale und quer verlaufende Risse im Inneren. Beim Schmieden mit offener Matrize gehören zu den Haupt fehlern Unter füllung, Faltung,Und Fehl ausrichtung.

Verschiedene Arten von Materialien weisen aufgrund ihrer unterschied lichen Zusammensetzungen und Strukturen unterschied liche strukturelle Veränderungen und mechanische Verhaltensweisen beim Erhitzen, Schmieden und Abkühlen auf. Daher können spezifische Defekte durch unsachgemäße Schmiede prozesse entstehen. Zum Beispiel sind die Haupt fehler in Ledeburit hoch legierten Werkzeugs tahl schmiede teilen grobe Karbid partikel, ungleich mäßige Verteilung und Risse; In Hochtemperatur-Legierung schmiede teilen sind es grobe Körner und Risse; in austenit ischen Edelstahls chmiede teilen umfassen sie chrom abge reicherte inter granulare Bereiche, die zu einer verringerten Korrosions beständigkeit zwischen Granulat, Ferrit bandungen und Rissen führen. Und in Aluminium legierung schmiede teilen umfassen die Haupt fehler grobe Körner, Faltung, Wirbelstrom und Quer fluss.

English

English  日本語

日本語  한국어

한국어  français

français  Deutsch

Deutsch  русский

русский