Vielen Dank für Ihre

Aufmerksamkeit Auf Yesheng !

Überblick über acht Metall umformungs prozesse: Prozesse, Vorteile, Nachteile und Anwendungen

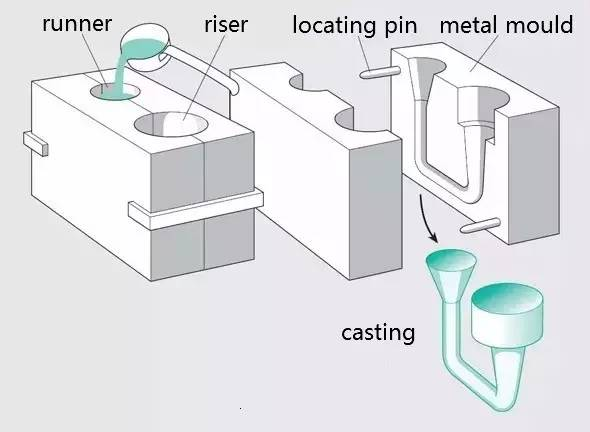

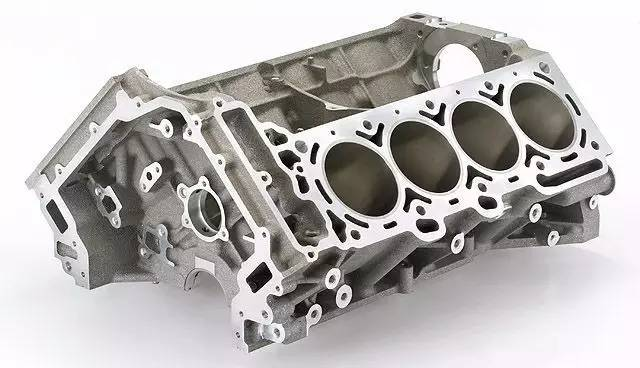

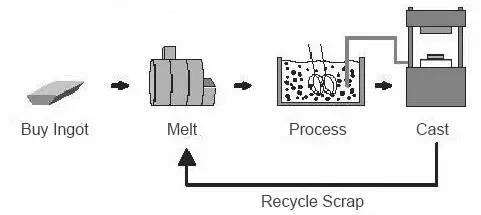

1. Casting

Gießen ist der Prozess, bei dem flüssiges Metall in eine Form gegossen wird, die der Form und Größe des gewünschten Teils entspricht, dann abkühlen und verfestigen kann, was zu einem rauen oder fertigen Teil führt. Dies wird typischer weise als flüssiges Metall formen oder Gießen bezeichnet.

Prozess fluss:

Flüssiges Metall → Schimmel füllung → Erstarrung schrumpfung → Casting

Eigenschaften:

Kann Teile mit komplexen Formen herstellen, insbesondere solche mit komplexen inneren Hohlräumen.

Sehr anpassungs fähig, ohne Einschränkungen für Legierung typen oder Guss größen.

Weit verbreitete Material quellen; Schrott kann wieder aufgenommen werden; geringe Ausrüstung investitionen.

Hohe Defekt rate, geringere Oberflächen qualität und schlechte Arbeits bedingungen.

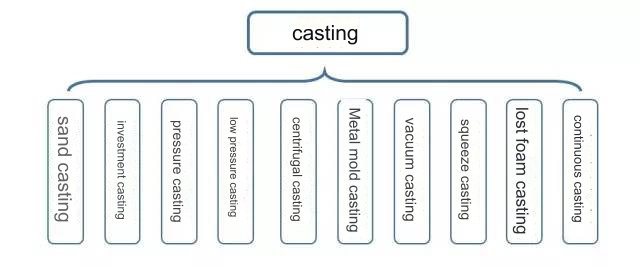

Arten von Casting:

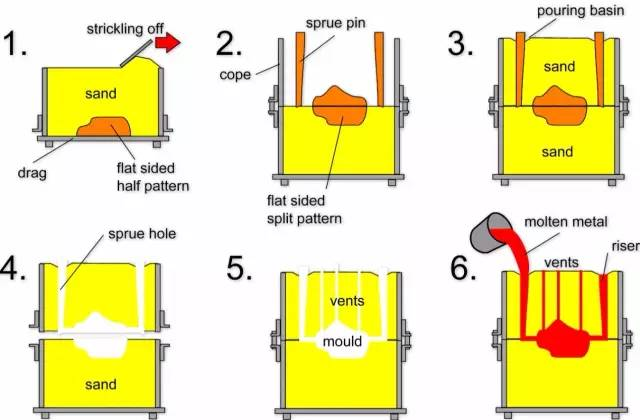

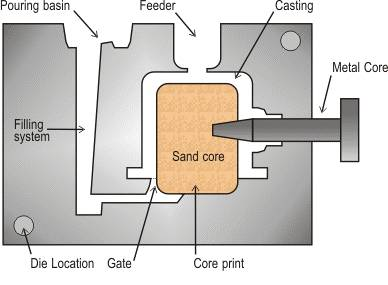

(1) Sandguss

Beim Sandguss werden Gussteile in Sand formen hergestellt. Stahl, Eisen und die meisten Gussteile aus Nichte isen legierung können unter Verwendung von Sandguss hergestellt werden.

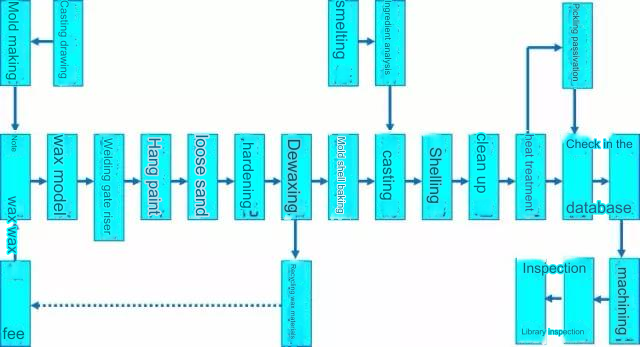

Prozess fluss:

Technische Merkmale:

Geeignet für die Herstellung komplexer Formen, insbesondere solche mit komplexen inneren Hohlräumen.

Breite Anpassungs fähigkeit und niedrige Kosten.

Für Materialien mit schlechter Plastizität wie Gusseisen ist Sandguss der einzige verfügbare Umform prozess.

Anwendungen:Motor blöcke, Zylinder köpfe, Kurbelwellen usw.

(2) Investitions guss

Feinguss, auch als Wachs aus schmelz guss bekannt, beinhaltet die Erstellung eines Wachs musters, das es mit feuerfestem Material bedeckt, um eine Schale zu bilden, und das Wachs heraus schmilzt, um einen Hohlraum zu verlassen. und dann Metall in den Hohlraum gießen, um das Casting zu bilden.

Prozess fluss:

Vorteile:

Hohe dimensionale und geometrische Genauigkeit.

Hohe Oberflächen rauheit.

Fähigkeit, komplexe Formen und unbegrenzte Legierungen zu gießen.

Nachteile:Komplexer Prozess und höhere Kosten.

Anwendungen:Kleine Teile mit komplexen Formen und hoher Präzision, wie Turbinen schaufeln.

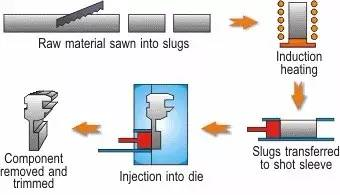

(3) Druckguss

Druckguss verwendet hohen Druck, um flüssiges Metall in einen Präzisions metall form hohlraum zu drücken. Das Metall verfestigt sich unter Druck, um einen Guss zu bilden.

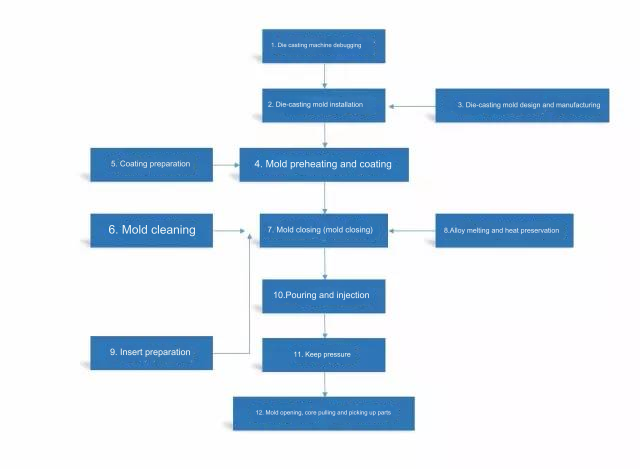

Prozess fluss:

Vorteile:

Hochdruck und schneller Metall fluss während des Gießens.

Hochwertige Produkte mit stabilen Abmessungen und guter Austauschbar keit.

Hohe Produktions effizienz mit langlebigen Formen.

Geeignet für die Massen produktion, bietet gute wirtschaft liche Vorteile.

Nachteile:

Castings sind anfällig für kleine Poren und Schrumpfung hohlräume.

Druckguss teile haben eine geringe Plastizität und sind für Stoß belastungen und Vibrationen ungeeignet.

Niedrige Schimmel lebensdauer für Legierungen mit hohem Schmelzpunkt, die die Produktions ausweitung beeinträchtigen.

Anwendungen:Ursprünglich in der Automobil-und Instrument ierungs industrie eingesetzt, jetzt auf Landwirtschaft, Maschinen, Elektronik, Verteidigung, Computer, medizinische Geräte, Uhren, Kameras und tägliche Hardwa ausgedehntRe.

(4) Niederdruck-Casting

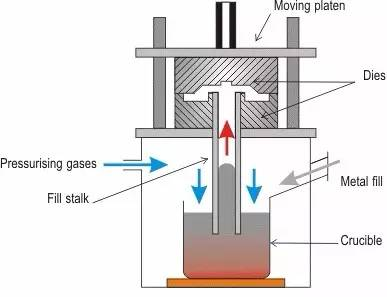

Beim Niederdruck gießen wird die Form unter niedrigem Druck (0, 02-0, 06 MPa) mit flüssigem Metall gefüllt und unter Druck verfestigt, um den Guss zu bilden.

Prozess fluss:

Technische Merkmale:

Einstellbarer Gieß druck und Geschwindigkeit, geeignet für verschiedene Formen und Legierungen.

Glatte Form füllung, Verringerung der Gas einschluss und Verbesserung der Guss qualität.

Dichte Gussteile mit klaren Konturen und hohen mechanischen Eigenschaften.

Höhere Metall auslastung (90-98%) mit reduzierter Arbeits intensität und gutem Automatisierung potenzial.

Anwendungen:Traditionelle Produkte wie Zylinder köpfe, Räder und Zylinder rahmen.

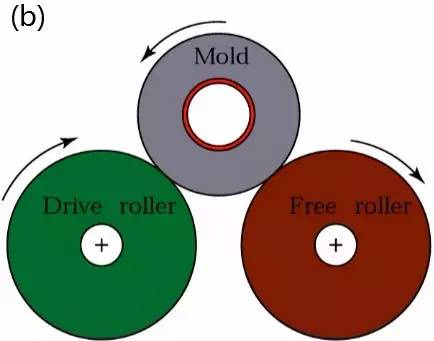

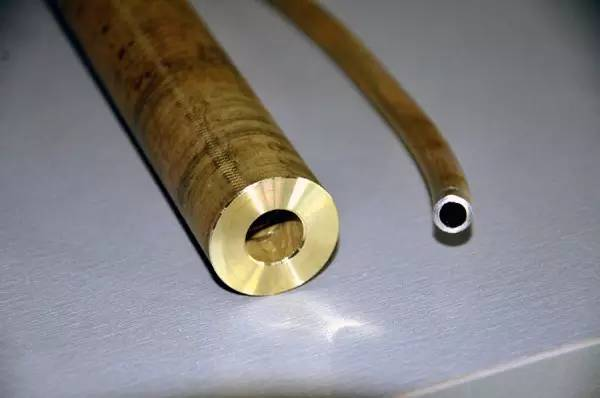

(5) Zentrifugal guss

Beim Schleuder guss wird flüssiges Metall in eine rotierende Form gegossen, wo die Zentrifugal kraft die Form füllt und den Guss verfestigt.

Prozess fluss:

Vorteile:

Minimaler Metall abfall im Gating-System, Ertrags steigerung.

Keine Kerne für hohle Gussteile benötigt, Verbesserung der Metall füll fähigkeit.

Hohe Dichte und mechanische Eigenschaften mit weniger Defekten.

Geeignet zur Herstellung von Metall verbund gussteilen.

Nachteile:

Begrenzt auf bestimmte Formen.

Raue Innenflächen und ungenaue Innen durchmesser.

Anfällig für die Segregation.

Anwendungen:Üblich in der Metallurgie-, Bergbau-, Transport-, Bewässerungs-, Luftfahrt-, Verteidigungs-und Automobili ndustrie, insbesondere für Gusseisen rohre, Motor auskleidungen und Buchsen.

(6) Schwerkraft-Druckguss

Beim Schwerkraft druckguss wird eine Metall form unter Schwerkraft mit flüssigem Metall gefüllt und verfestigt, um den Guss zu bilden.

Prozess fluss:

Vorteile:

Hohe Abkühl raten führen zu dichten Gussteilen mit überlegenen mechanischen Eigenschaften.

Hohe Maß genauigkeit und geringe Oberflächen rauheit.

Verbesserte Arbeits bedingungen mit minimaler oder ohne Kern nutzung.

Nachteile:

Keine Durchlässigkeit in der Metall form, die Maßnahmen zur Entlüftung von Gasen erfordert.

Anfällig für Risse aufgrund mangelnder Schimmel-Compliance.

Lange Formenbau zeit und hohe Kosten, so dass es nur für die Massen produktion wirtschaft lich ist.

Anwendungen:Geeignet für die Massen produktion von komplexen Aluminium-, Magnesium-und anderen Gussteilen aus Nichte isen legierung sowie Stahl-und Eisenguss.

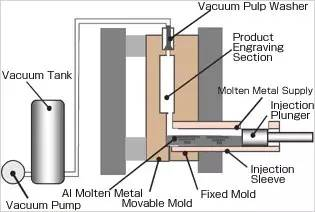

(7) Vakuum-Druckguss

Beim Vakuum druckguss werden während des Gieß prozesses Gase aus dem Form hohlraum entfernt, um die Porosität zu verringern und die Gieß qualität zu verbessern.

Prozess fluss:

Vorteile:

Ermöglicht niedrigere Drücke und schlechtere Guss legierungen, möglicher weise mit kleineren Maschinen für größere Gussteile.

Verbessert die Füll bedingungen und ermöglicht dünnere Gussteile.

Reduziert oder eliminiert die innere Porosität und verbessert die mechanischen Eigenschaften und die Oberflächen qualität.

Nachteile:

Komplexe Form versiegelung strukturen, zunehmende Schwierigkeiten und Kosten bei der Herstellung und Installation.

Die Wirksamkeit variiert mit der Kontroll präzision.

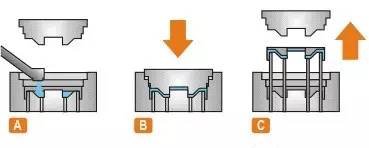

(8)Squeeze Casting

Beim Quetsch gießen wird flüssiges oder halb festes Metall unter hohem Druck verfestigt und geformt, um direkt Teile oder Rohlinge zu erhalten.

Prozess fluss:

Direkter Quetsch guss: Beschichtung → Gieß legierung → Formschluss → Druck be aufschlag ung → Druck druck → Freigabe druck → Schimmel öffnung → Blank entfernung → Zurücksetzen. Indirekter Quetsch guss: Beschichtung → Schimmel verschluss → Fütterung → Schimmel füllung → Druck be aufschlag ung → Druck druck → Freigabe druck → Schimmel öffnung → Blanken tfernung → Zurücksetzen.

Technische Merkmale:

Beseitigt Defekte wie Porosität und Schrumpfung.

Geringe Oberflächen rauheit und hohe Maß genauigkeit.

Verhindert Casting Risse.

Erleichtert die Automatisierung.

Anwendungen:Geeignet für die Herstellung verschiedener Legierung typen wie Aluminium, Zink, Kupfer und duktiles Eisen.

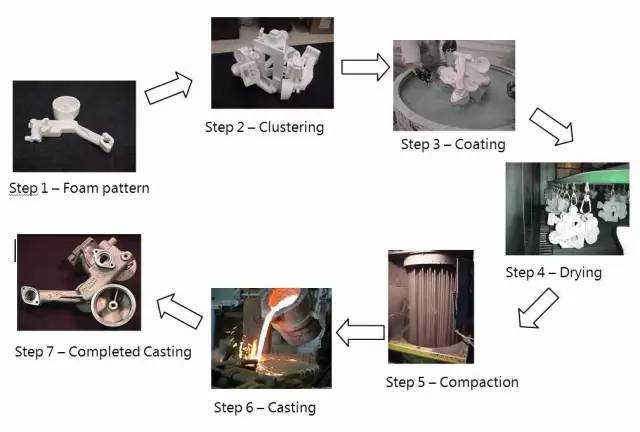

Verlorenes Schaum gießen (9)

Verlorenes Schaum gießen, auch als Vollform guss bekannt, verwendet Schaumstoff muster, die der Form und Größe des Gussteils entsprechen. Diese Muster werden mit feuerfestem Material beschichtet, getrocknet und in Sand vergraben. Beim Gießen mit flüssigem Metall verdampft der Schaum und das Metall tritt an seine Stelle.

Prozess fluss: Vor schäumen → Muster formen → Beschichtung → Trocknen → Formen → Gießen → Sande ntnahme → Reinigung

Technische Merkmale:

Hohe Gieß präzision ohne Kerne, Verringerung der Bearbeitungs zeit.

Keine Trennlinien, die hohe Design flexibilität bieten.

Saubere Produktion ohne Verschmutzung.

Reduzierte Investitions-und Produktions kosten.

Anwendungen:Geeignet für die Herstellung komplexer und präziser Gussteile verschiedener Größen und Legierungen, wie z. B. Motor blöcke aus grauem Eisen und Ellbogen aus hohem Mangan stahl.

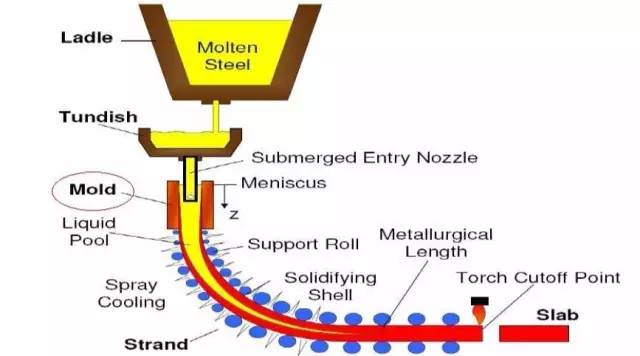

(10)Continuous Casting

Das Strang gießen ist eine fortschritt liche Methode, bei der geschmolzenes Metall kontinuierlich in eine spezielle Form gegossen wird, die als Kristall isator bezeichnet wird, und verfestigte Gussteile kontinuierlich vom anderen Ende heraus gezogen werden. Herstellung von Gussteilen beliebiger Länge oder spezifischer Längen.

Prozess fluss:

Technische Merkmale:

Eine schnelle Abkühlung führt zu dichten und gleichmäßigen Kristallen, wodurch die mechanischen Eigenschaften verbessert werden.

Spart Metall und erhöht den Ertrag.

Vereinfacht Prozesse, eliminiert Forms ch ritte und reduziert die Arbeits intensität.

Erleichtert die Automatisierung und erhöht die Produktions effizienz.

Anwendungen:Geeignet zum Gießen von Stahl, Eisen, Kupfer, Aluminium, Magnesium legierungen und anderen langen Produkten wie Knüppeln, Platten, Stangen und Rohren.

2.Plastic Forming

Das Kunststoff formen nutzt die Plastizität von Materialien, um Teile mit minimalem oder keinem Schneiden zu bearbeiten, indem äußere Kräfte mit Werkzeugen und Formen angewendet werden. Es umfasst verschiedene Methoden wie Schmieden, Walzen, Extrusion, Zeichnen und Stanzen.

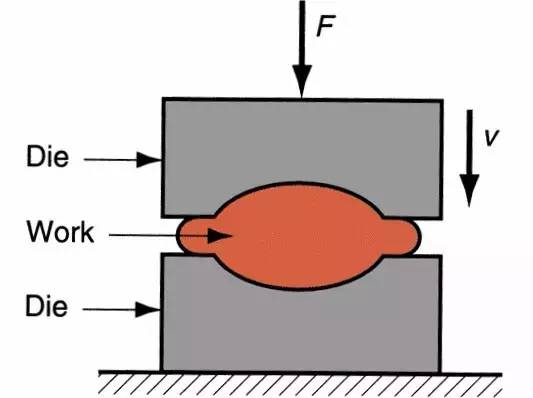

(1) Schmieden

Das Schmieden ist eine Methode, bei der Druck auf Metall knüppel unter Verwendung von Schmiede maschinen ausgeübt wird, um plastische Verformungen zu induzieren und geschmiedete Teile mit spezifischen mechanischen Eigenschaften, Formen und Größen zu erhalten.

Arten des Schmiedens:

Freies Schmieden: Verwendet einfache Werkzeuge, um Metall barren oder-blöcke in die gewünschte Form und Größe zu hämmern, normaler weise auf Hämmern oder hydraulischen Pressen.

Das Schmieden: Verwendet Formen, um das Metall auf Schmiede hämmern oder Heiß schmiede pressen zu formen.

Ring walzen: Produziert ringförmige Teile mit unterschied lichen Durchmessern unter Verwendung von Spezialgeräten, die auch für Radnaben für Kraftfahrzeuge, Zug räder usw. verwendet werden.

Spezielles Schmieden: Umfasst Methoden wie Walzens chmieden, Keil walzen, Radial schmieden und Schmieden von Flüssig matrizen, die zur Herstellung von speziell geformten Teilen geeignet sind.

Prozess fluss:Billet heizung → Rolls chmiede vorform → Stanzen → Stanzen → Richten → Zwischen inspektion → Schmieden Wärme behandlung → Reinigung → Richten → Inspektion

Technische Merkmale:

Geschmiedete Teile sind von höherer Qualität als Gussteile, können größeren Aufprall kräften standhalten, mit überlegener Plastizität, Zähigkeit und mechanischen Eigenschaften, sogar besser als Walz teile.

Spart Rohstoffe und reduziert die Verarbeitung szeit.

Hohe Produktions effizienz.

Das freie Schmieden eignet sich für die Einzelstück-oder Kleinserien produktion und bietet eine hohe Flexibilität.

Anwendungen:Große Walzwerk rollen, Schräg räder, Turbinen generator rotoren, Laufräder, Halte ringe, massive hydraulische Press zylinder und-säulen, Lok achsen, Kurbelwellen für Kraftfahrzeuge und Traktor, Pleuel usw.

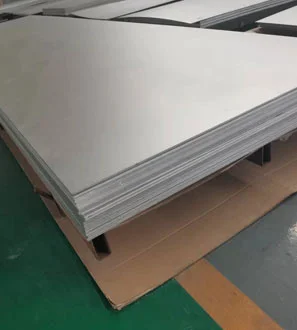

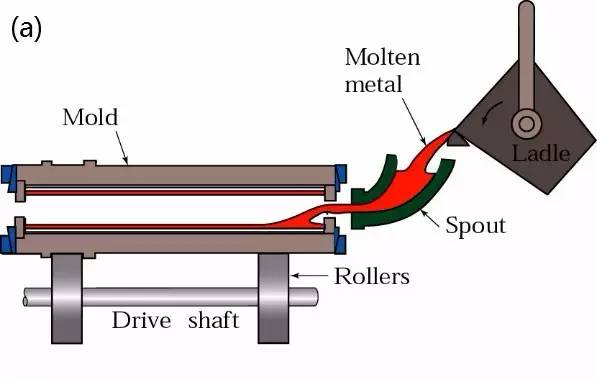

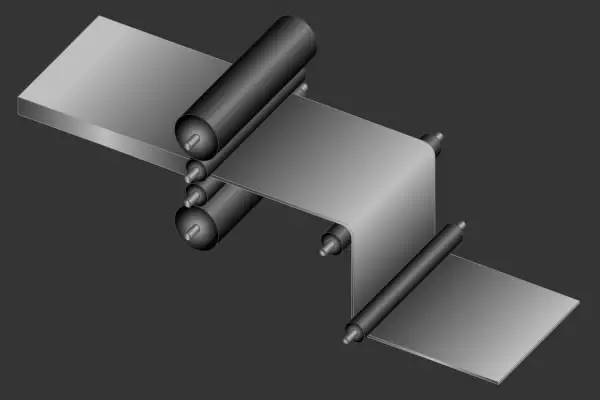

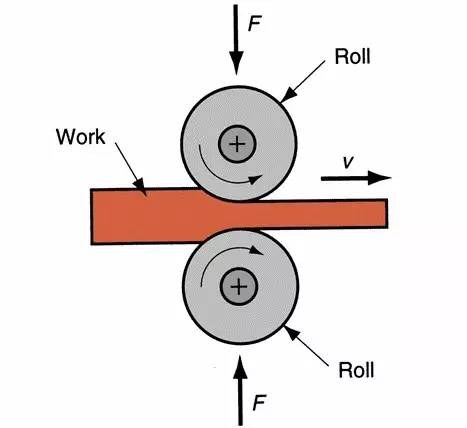

(2) Rollen

Beim Walzen werden Metall knüppel durch ein Paar rotierender Walzen (verschiedene Formen) geführt und komprimiert, um ihren Querschnitt zu verringern und ihre Länge zu erhöhen.

Roll klassifizierung:

Längs walzen: Das Metall verläuft zwischen zwei Rollen, die sich in entgegen gesetzte Richtungen drehen und sich plastisch verformen.

Quer walzen: Das verformte Material bewegt sich in die gleiche Richtung wie die Rollen achse.

Cross Rolling: Der Knüppel bewegt sich in einem spiralförmigen Muster, wobei sich die Knüppel-und Rollen achse in einem bestimmten Winkel bewegen.

Anwendungen:Haupt sächlich für Metall materialien wie Profile, Platten und Rohre sowie einige nicht metallische Materialien wie Kunststoff-und Glasprodukte verwendet.

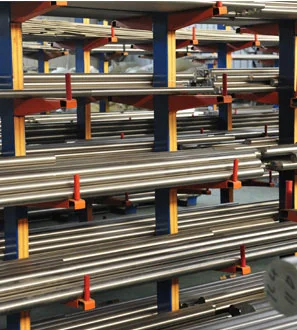

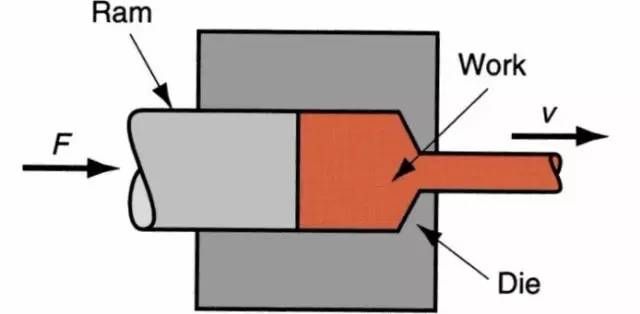

(3)Extrusion

Die Extrusion ist ein Prozess, bei dem Metall knüppel unter ungleich mäßiger Drei-Wege-Drucks pannung durch eine Matrize oder Öffnung geschoben werden, wodurch ihr Querschnitt verringert und ihre Länge erhöht wird, um die gewünschten Produkte herzustellen.

Prozess fluss: Vorextrusion vorbereitung → Billet heizung → Extrusion → Stretching und Richten → Sägen (Schneiden auf Länge) → Probenahme und Inspektion → Künstliche Alterung → Verpackung und Lagerung

Vorteile:

Breite Produktions palette, vielfältige Spezifikationen und Produkt vielfalt.

Hohe Produktions flexibilität, geeignet für die Kleinserien produktion.

Hohe Maß genauigkeit und gute Oberflächen qualität der Produkte.

Geringe Ausrüstung investitionen, kleine Anlagen fläche und einfach zu automatisieren.

Nachteile:

Signifikanter geometrischer Schrott verlust.

Ungleiche Metall flüsse.

Niedrige Extrusion geschwindigkeit, lange Hilfs zeit.

HochWerkzeug verschleiß und Kosten.

Produktions bereich:Haupt sächlich für die Herstellung von langen Stäben, tiefen Löchern, dünnen Wänden und speziellen Querschnitts teilen verwendet.

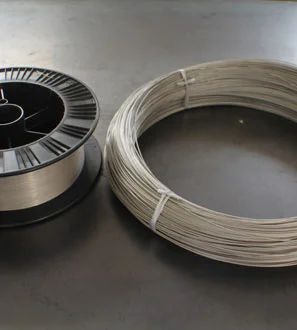

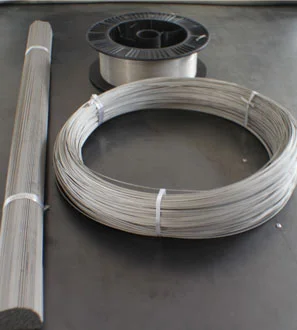

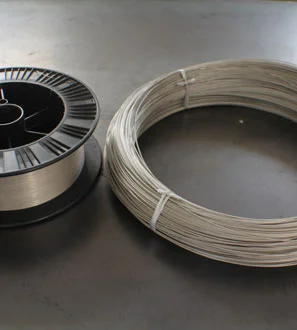

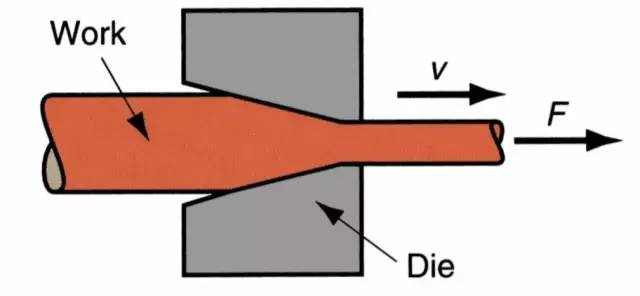

(4) Zeichnung

Beim Zeichnen wird eine äußere Kraft auf das vordere Ende des Metall knüppels angewendet und durch eine Matrize oder Öffnung gezogen, die kleiner als der Querschnitt des Knüppels ist, um Produkte mit der gewünschten Form und Größe zu erhalten.

Vorteile:

Präzise Abmessungen und glatte Oberfläche.

Einfache Werkzeuge und Ausrüstung.

Kontinuierliche Hoch geschwindigkeit produktion von langen Produkten mit kleinem Querschnitt.

Nachteile:

Begrenzte Verformung pro Durchgang und Gesamt verformung zwischen den Glüh nealen.

Längen beschränkungen.

Produktions bereich:Das Zeichnen ist die Haupt verarbeitung methode für Metallrohre, Stangen, Profile und Drähte.

(5) Stempeln

Beim Stempeln wird eine externe Kraft auf Blech-, Streifen-, Rohr-und Profil materialien unter Verwendung einer Presse und einer Form angewendet, wodurch eine plastische Verformung oder Trennung verursacht wird, um Teile (Stanz teile) zu erhalten. von der gewünschten Form und Größe.

Technische Merkmale:

1. produziert leichte, hohe Steifigkeit produkte.

2. gute Produktivität, geeignet für die Massen produktion mit niedrigen Kosten.

3. produziert einheitlich hochwertige Produkte.

4. hohe Material auslastung, gute Scherung und Recycling fähigkeit.

Anwendungen:Rund 60-70% des weltweiten Stahls besteht aus Blech, wobei die meisten durch Stanzen verarbeitet werden. Automobil karosserien, Fahrgestelle, Kraftstoff tanks, Kühler rippen, Kessel schalen, Behältersc halen, Motor-und elektrische Silizium stahlbleche sowie zahlreiche Produkte in Instrumenten, Haushalts geräten, Fahrrädern, Bü romas chinen, und tägliche Utensilien enthalten gestempelte Teile.

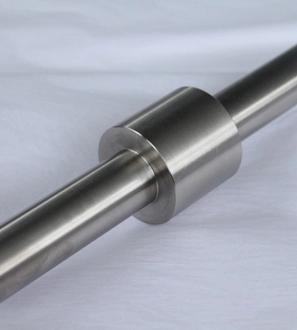

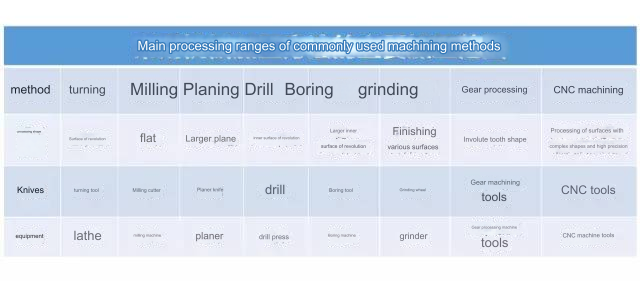

3. Bearbeitung

Bei der Bearbeitung werden übers chüssige Metalls ch ichten mit Schneidwerk zeugen von einem Rohteil entfernt, um die in den Zeichnungen angegebenen technischen Anforderungen an Maß genauigkeit, Form, Positions genauigkeit und Oberflächen qualität zu erfüllen.

Gemeinsame Bearbeitungs methoden:

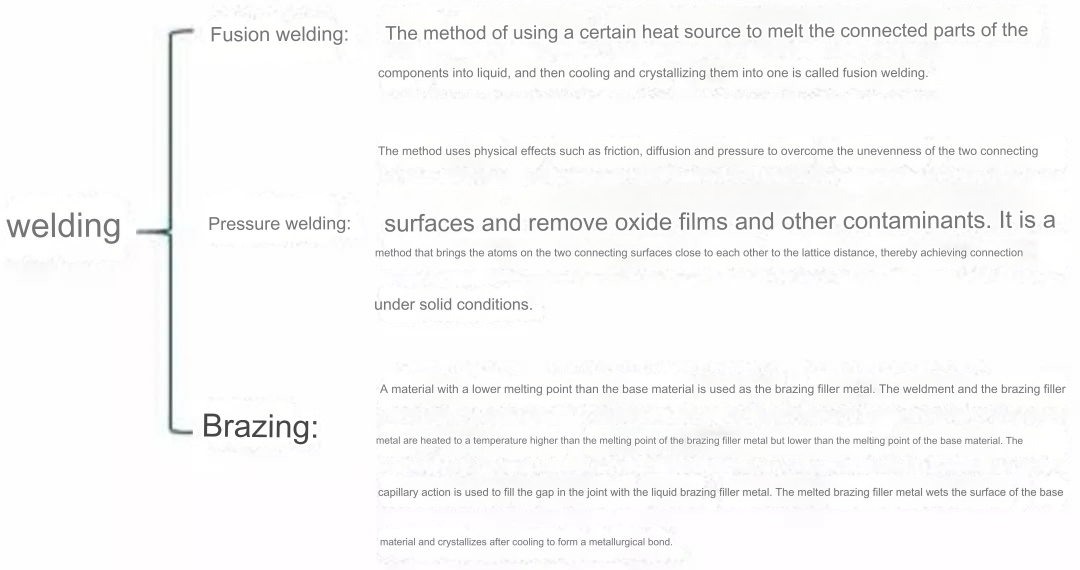

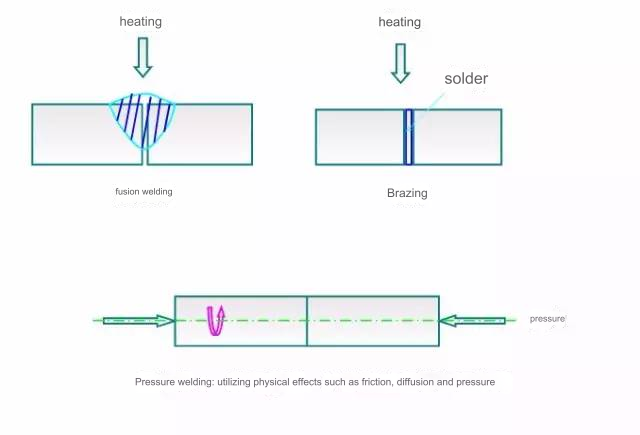

4. Schweißen

Schweißen, auch als Schmelz schweißen bekannt, ist ein Verfahren, das Metalle oder andere Thermoplaste unter Verwendung von Wärme, hoher Temperatur oder hohem Druck verbindet.

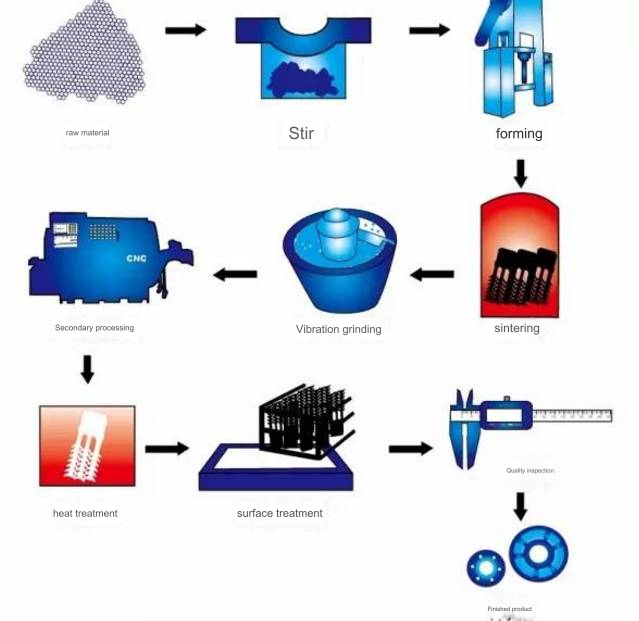

5. Pulver Metallurgie

Die Pulver metallurgie ist eine Prozess technologie, die Metall materialien, Verbund werkstoffe und verschiedene Arten von Produkten unter Verwendung von Metallpulvern (oder Gemischen von Metall-und Nicht metallpulvern) als Rohstoffe herstellt. durch Formen und Sintern.

Grundlegender Prozess fluss:

Vorteile:

Die meisten feuerfesten Metalle und ihre Verbindungen, Pseudo legierungen und porösen Materialien können nur unter Verwendung von Pulver metallurgie methoden hergestellt werden.

Spart Metall und reduziert die Produkt kosten.

Keine Material kontamination, wodurch hochreine Materialien hergestellt werden können.

Gewähr leistet die Richtigkeit und Gleichmäßigkeit der Material zusammensetzung.

Geeignet für die Herstellung großer Mengen von Produkten mit der gleichen Form, deutlich Reduzierung der Produktions kosten.

Nachteile:

Berücksichtigung vonTeil größe in Abwesenheit von Massen produktion.

Höhere Form kosten im Vergleich zu Gussformen.

Produktions bereich:

Die Pulver metallurgie technologie kann direkt poröse, halb dichte oder vollständig dichte Materialien und Produkte wie öl imprägnierte Lager, Zahnräder, Nocken, Führungs stangen und Werkzeuge herstellen.

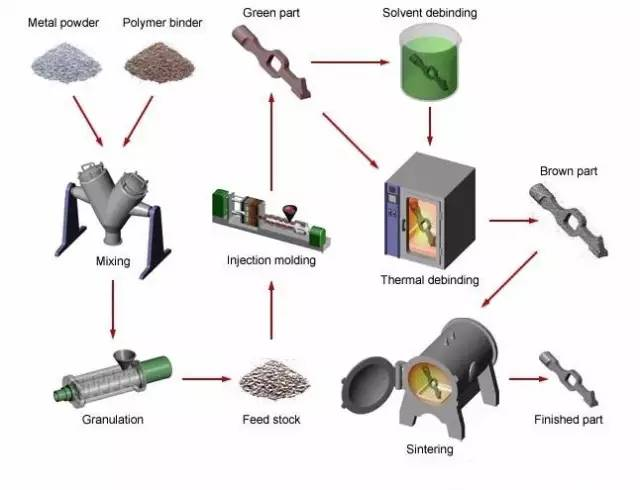

6. Metall Spritzguss

MIM (Metal Injection Molding) ist ein Prozess, bei dem Metallpulver mit einem Bindemittel gemischt und dann in eine Form gespritzt wird. Das ausgewählte Pulver wird mit dem Bindemittel gemischt, granuliert und dann in die gewünschte Form gespritzt.

MIM-Prozess fluss:

Der MIM-Prozess ist in vier verschiedene Schritte unterteilt (Mischen, Formen, Ent bändigen und Sintern), um Teile herzustellen, wobei die Oberflächen behandlung nach Bedarf auf der Grundlage der Produkte igen schaften angewendet wird.

Technische Merkmale:

Komplexe Teile in einem Schritt gebildet.

Gute Oberflächen qualität, geringe Schrott rate, hohe Produktions effizienz und einfache Automatisierung.

Geringe Anforderungen an Form materialien.

Technischer Kern:

Das Bindemittel ist der Kern der MIM-Technologie. Das Hinzufügen der richtigen Menge Bindemittel verbessert die Pulver fluidität, macht es für das Spritzgießen geeignet und behält die Grundform der Formteile bei.

7. Metall halbfeste Umformung

Die halb feste Umformung verwendet die einzigartigen Rheologie-und Gülle eigenschaften nicht dendritischer halb fester Metalle (Semi-Solid Metals, SSM), um die Qualität von Gussteilen zu kontrollieren.

Halb feste Form typen:

Rheo forming

Thixo forming

Technische Merkmale:

Reduziert flüssigkeits bildende Defekte und verbessert die Qualität und Zuverlässigkeit erheblich.

Niedrigere Umformte mperatur als vollständige Flüssigkeits umformung, wodurch der thermische Schock auf Formen stark reduziert wird.

Kann Legierungen herstellen, die herkömmliche Methoden zur Flüssigkeits umformung nicht können.

Anwendungen:

Derzeit erfolgreich bei der Herstellung von Haupt zylindern, Lenksystem teilen, Kipphebeln, Motor kolben, Radnaben, Getriebes ystem teilen, Kraftstoffs ystem teilen, Klimaanlagen teilen eingesetzt, sowie in der Luftfahrt, Elektronik und Konsumgüter.

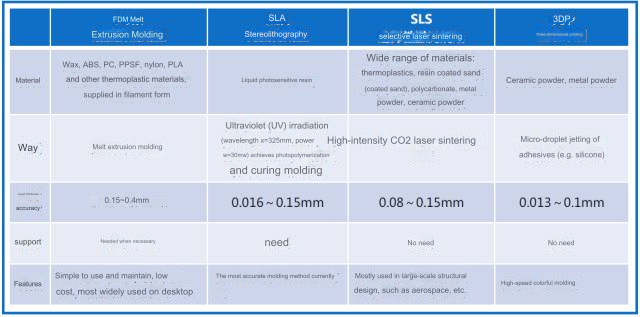

8. 3D-Druck

Der 3D-Druck, eine Art Rapid-Prototyping-Technologie, ist eine Methode zum Konstruieren von Objekten durch Schicht druck von Materialien wie pulver förmigen Metallen oder Kunststoffen auf der Grundlage digitaler Modell dateien.

Vergleich von 3D-Drucktechnologien:

English

English  日本語

日本語  한국어

한국어  français

français  Deutsch

Deutsch  русский

русский